QUEBRAS DE VIRABREQUIM EM MOTORES AUTOMOTIVOS

A aeronave realizava evoluções a baixa altura sobre uma cidade na data de aniversário do município. Após algumas evoluções, o piloto observou pane no motor e tentou um pouso de emergência em um terreno baldio.......

Assim começa mais um relato de um dos acidentes aéreo de 1984 que consta do RELATÓRIO FINAIS DE ACIDENTES MAIS SIGNIFICATIVOS ( 1984-1987 ) do ministério da aeronáutica.

Este acidente teve como protagonista a QUEBRA DO VIRABREQUIM, fato este que não é isolado, uma vez que outros já aconteceram.

A quebra do virabrequim tem acontecido com alguma freqüência, e recentemente ficou-se sabendo de mais uma aeronave que teve sua hélice desacoplada da aeronave em pleno vôo.

Os motivos que podem levar uma peça desta a se romper podem ser dos mais variados tipos, dentre os quais cito alguns abaixo:

1- RAIOS DOS MANCAIS - Este foi um dos problemas indicados como uma das possíveis causa do acidente acima mencionado. Nos casos de virabrequins ORIGINAIS DE FÁBRICA, este é um problema que dificilmente ocorrerá, uma vez que a fábrica está ciente deste problema, e não aprovaria uma peça com este tipo de defeito. No caso dos motores VW ar, o raio é de 3 milímetros, existindo no entanto alguns virabrequins com raios de 1 milímetro, fabricados por outra empresa que não o fabricante do automóvel. Esta fábrica no entanto já corrigiu este problema, porém nada impede de ainda existir no mercado virabrequins com este raio.

2- MATERIAL - Existem dois tipos de virabrequim: os fundidos, e os forjados, e para a aviação TEM QUE SER os forjados, pois o fundido é muito passível de ter porosidade indesejável, além de ser menos resistente. No caso de se utilizarem reduções, este problema fica um pouco amenizado, uma vez que o torque na ponta do virabrequim passa a ser menor. Outro ponto, e que deixam de existir os problemas inerentes ao efeito giroscópio e de tracionamento criados pela hélice.

3- RASGOS DE CHAVETA - Nas aeronaves que têm a sua hélice fixada diretamente ao virabrequim através de chavetas, deve-se tomar muito cuidado com esta região, por ser este ponto, uma região de grandes acúmulos de tensão, sendo portanto necessárias as verificações freqüentes com líquidos penetrantes ou outro método que sirva para detectar possíveis micro-trincas nesta região. Ainda deve-se verificar se não existem folgas entre o cubo e a chaveta, pois isso não é aceitável, e deve ser corrigido.

Entretanto, mesmo o virabrequim estando em acordo com os itens acima, ele ainda pode quebrar. Para poder explicar o porquê, vamos esclarecer que as peças de um motor são normalmente projetadas para solicitações normais de um motor original, sem levar em consideração futuras alterações visando um aumento de potência do motor. O motor quando preparado com o objetivo de se obterem maiores potências, fica com suas peças trabalhando com esforço fora dos valores calculados em projeto, porém normalmente dentro das tolerâncias destas peças. Assim sendo ao trabalharmos fora da faixa normal, porém dentro da margem de segurança, teremos um motor cuja vida útil irá ser menor que a estimada pelo fabricante.

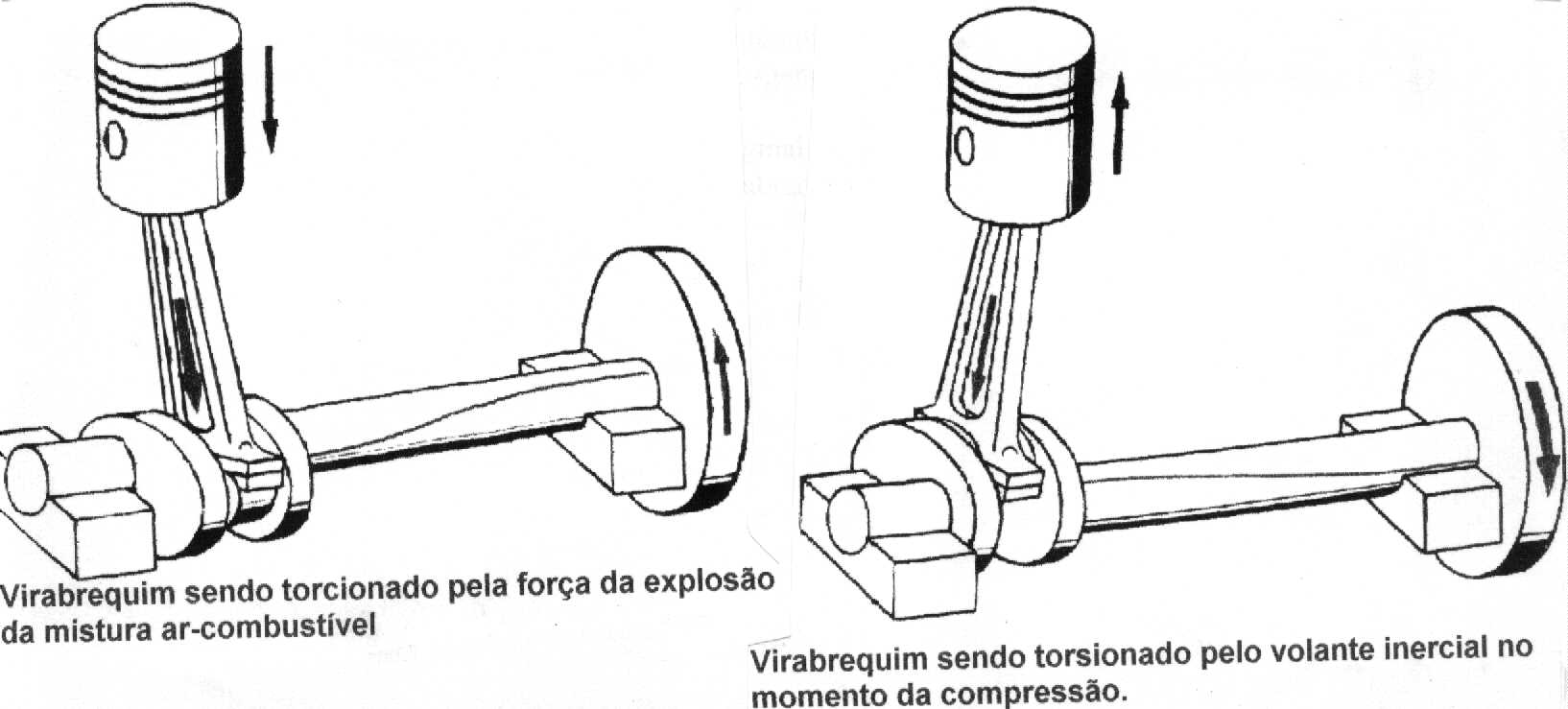

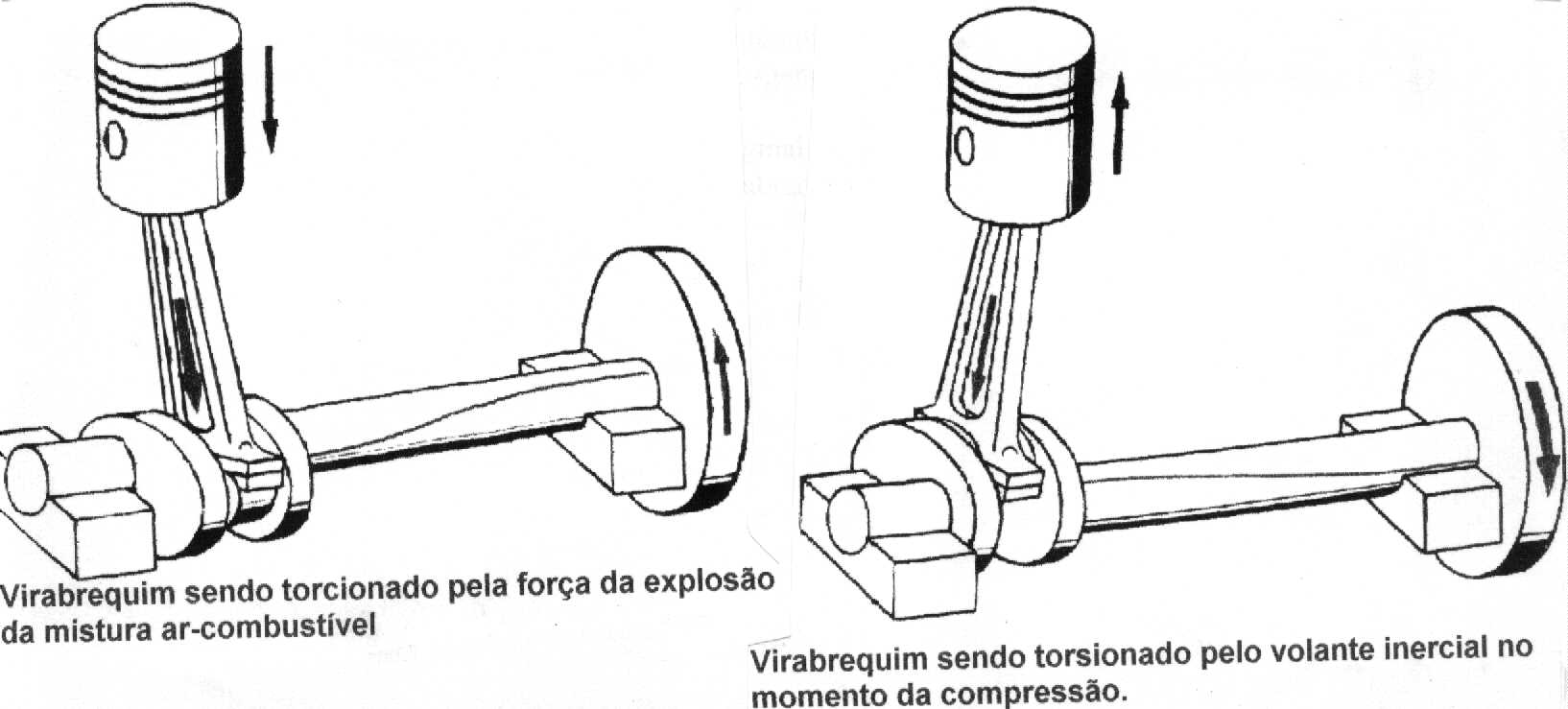

No caso do virabrequim, este sofre esforços de torção e flexão, devido às explosões na câmara de compressão, conforme podemos ver abaixo, onde se mostra a torção desta peça. A flexão ocorre no mesmo lugar, porém tem pouca influência na quebra deste.

A principal causa da ruptura do virabrequim se deve a torção deste.

QUANTO MAIOR FOR A TORÇÃO SOFRIDA PELO VIRABREQUIM, MAIOR SERÁ A PROBABILIDADE DESTE VIR SE ROMPER .

Os motivos que podem causar esta quebra estão relacionados abaixo:

1- FALTA DO VOLANTE INERCIAL- A função do volante do motor, conforme diz o nome, volante inercial, é manter a inércia do motor. Ao retirarmos este, haverá uma maior diferença entre a aceleração e desaceleração de virabrequim, e como conseqüência, uma maior torção deste. Por isso a sua retirada para aliviar peso para sua utilização na aviação, não é correta, pois o virabrequim nos motores automotivos foi dimensionada para trabalhar com o volante inercial, diferente portanto do motor aeronáutico, que teve sua estrutura reforçada para poder trabalhar sem esta peça. Para a colocação da hélice em um motor automotivo, o ideal seria que esta estivesse ao lado do volante inercial, tendo em vista, que é neste ponto, que irá ocorrer, os menores picos de variação de velocidade no virabrequim. A ponta oposta no entanto, irá ter picos de aceleração e desaceleração maiores.

Um dos principais motivos do volante inercial, nos veículos, é reduzir os impactos provenientes da aceleração e desaceleração do virabrequim, devido a combustão do motor, de forma que as engrenagens da caixa de câmbio tenham uma vida útil maior, com uma menor dimensão. A retirada deste, prejudica por isso, a caixa de redução que tenha sido instalada no motor, pois aumenta a intensidade das pancadas recebidas por esta, devido a maior diferença entre a aceleração e desaceleração do virabrequim.

É possível se aliviar um pouco esta peça, porém não devemos retirá-la.

A hélice de alumínio tem uma grande massa inercial, e por isso, ajuda a harmonizar o funcionamento do motor. No caso de uma hélice de fibra de carbono, tipo a Ivo Prop, por ser leve e portanto com pouca massa inercial, pode vir a sofrer muito com as diferenças de acelerações do virabrequim, e inclusive vir a se romper na região de sua fixação. Nestes casos, convém que não se retire mesmo, o volante inercial, e de preferência que este esteja próximo a hélice.

2- AUMENTO DA CILINDRADA DO MOTOR- O aumento da cilindrada do motor, também acarreta no aumento da aceleração e desaceleração do virabrequim, e portanto também prejudica a vida útil desta peça.

3- TAXA DE COMPRESSÃO- Ao aumentarmos a taxa de compressão de um motor, também estamos prejudicando a vida útil do virabrequim, pelo mesmo motivo, uma vez que uma taxa mais alta vai propiciar uma combustão mais violenta, e novamente altos graus de torção no virabrequim.

Em estudo publicado por uma revista americana, dedicada à aviação experimental, foi mostrado que se um virabrequim com taxa de compressão de 9:1 se rompe em 200 horas de trabalho, a mesma peça teria sua vida aumentada para 400 horas se a taxa fosse de 8:1, e mais de 1000 horas se a taxa baixasse para algo em torno de 7:1. Portanto taxa alta, apesar de dar mais potência, é realmente prejudicial ao virabrequim.

4- HÉLICE DE GRANDES DIMENÇÕES- Estas produzem um efeito giroscópio muito elevado, devido a sua massa inercial, ao que somando a manobras bruscas, pode também ocasionar ruptura na ponta do virabrequim.

5- APOIO DE MANCAL E ROLAMENTO- Existem alguns motores que têm a sua hélice ligada diretamente ao virabrequim, e até ai não existem problemas, a não ser pela falta do redutor, para poder aproveitar melhor a potência deste. No entanto alguns destes motores possuem um rolamento axial para suportar as cargas axiais provocadas pela tração da hélice. E é exatamente neste ponto que torna o motor crítico, pois não existe compatibilidade entre as folgas de um mancal, e as folgas de um rolamento. Neste caso, o mancal só servirá de enfeite, e todas as cargas recairão no rolamento axial, provocando com isso um momento torsor muito elevado nesta região, facilitando desta forma o rompimento do virabrequim. Nestes casos, deve-se prestar muita atenção, e evitar manobras acrobáticas, que aumentariam muito o esforço devido ao efeito giroscópico.

De um modo geral, todo o motor envenenado, pode quebrar mais facilmente o virabrequim que um motor normal, sem alterações. Não é por isso no entanto que não podemos modificá-lo um pouco, visando um ganho de potência. Importante lembrar que existe uma margem de segurança nas peças, e que podemos utiliza-la, porém sem abusos.

Entretanto não resta dúvidas de que o motor original de fábrica, sem alterações, apenas com uma caixa de redução é o mais indicado, e torna a quebra de virabrequim um assunto obsoleto, e esta segurança aumenta muito, no caso da existência de uma embreagem de deslizamento entre o motor e o redutor.