BUG

GLASPAC MODIFICADO

Por Eduardo Hilton

www.aviacaoexperimental.pro.br

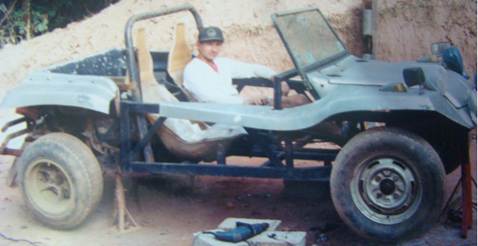

Este

era originalmente um Bug Glaspac, com chassi original, porém como a maioria dos

Bug não possuía uma estrutura segura para o motorista e passageiro.

Desta forma algumas modificações foram feitas nele de forma a possuir

um “Santo Antônio”, barra de proteção para capotamento, que realmente

funcionasse e com uma espessura de tubo de 6 mm além de um chassi que

proporcionasse uma segurança lateral. Este barra está agora fixada em uma

estrutura segura, e que propicia mais segurança a quem dirige. A parte traseira

do chassi original, com barra de torção, número do chassi, e suporte da

suspenção, permanecem as mesmas. A primeira imagem é da primeira modificação,

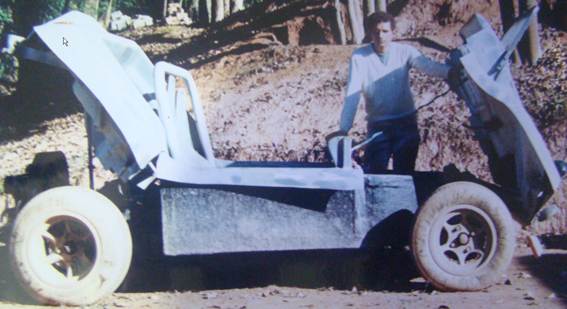

com rodas aro 14 e pneus com câmara. Na segunda que segue logo abaixo, está

com rodas aro 15 para pneus sem câmara, para-lamas alargados para comportar as

rodas, faróis de led de muito boa qualidade, e uma capota de fibra que pode ser

removida.

A

parte que segue, mostra as modificações feitas. Como primeira etapa, foi

separada a carroçaria do chassi original.

Foi

então dimensionado um novo chassi, com o compromisso de segurança para o

condutor. Tudo em tubo quadrado de 40x40 mm, e 60 x 40 mm em alguns lugares. A

espessura do tubo de 2,5 mm.

Os

encaixes da suspenção dianteira foram feitos pela parte mais larga da suspenção,

e não pelo meio, o que resulta em uma estrutura mais sólida. Depois foi

determinada a posição do volante, de forma a esta apontar para o meio do peito

do motorista, ou seja, centralizada, bem como a pedaleira centralizada, e banco

em uma posição favorável. Para acertar corretamente esta medida, o chassi,

deve que ter sua distância entre eixos, aumentada em 100 mm em relação ao bug

original, mas ainda 200 mm menor que o chassi original VW. Outra preocupação

foi quanto ao encosto da cabeça do motorista e passageiro. Os bancos foram

aumentados, propiciando mais segurança no que se refere a impactos na traseiro

do veículo. Foram levantados também a parte da frente dos bancos, de forma a

deixar as pernas mais confortável e o dirigir mais suave.

Na

imagem que segue, pode-se ver a fixação da suspenção dianteiro pelas pontas

desta. Nas próximas imagens, pode ser a peça mais de perto.

A

carroçaria de fibra de vidro, foi totalmente recortada, de forma a poder aos

poucos se moldar na nova estrutura. A primeira parte a ser fixada foi à parte

dianteira. Ela vai ser articulada, e para isso foi usado um par de rolamentos na

frente, em uma barra soldada especialmente para esta finalidade, e que poderá

ser vista logo mais abaixo.

A

frente já está colocada e agora se estuda o posicionamento da parte traseira.

O Santo Antônio, ainda é o velho, mas um novo estava já sendo providenciado

com uma parede de 6 mm de espessura.

Na

imagem que segue, pode-se ver a barra soldada que permite a articulação da

frente da carroçaria. Pode-se ver também a travessa que serve para fixar a

barra da direção e também serve de barra para proteção em caso de

capotamento na dianteira. A linha que passa entre o barra de capotamento

traseira e dianteira, permite que a cabeça do condutor não toque no chão em

caso de capotamento.

Nesta

etapa, esta se colocando o poliuretano entre os tubos, e que depois será

laminado por cima, de forma a não aparecer à estrutura do chassi. Antes de

laminar sobre o poliuretano, deve-se passar uma camada de massa plástica que

evitará que com o tempo o poliuretano se esfarele.

Na

parte que segue já se pode visualizar a estrutura com fibra de vidro, já com

certo acabamento. Furação das lanternas, apoio do tanque, caixa de macaco e

triângulo, e ainda, em baixo do painel, uma caixa de ferramentas e para

pequenos objetos.

O

motor, câmbio e toda a suspenção, e inclusive a parte traseira do chassi

original, é fixado com 6 parafusos. Pode-se mover o motor e o conjunto completo

com as rodas, segurando apenas pelo escapamento do mesmo. Quatro apoios em forma

de “C” recebem o tubo onde se encontra a barra de torção. Nos ”C”

externo, estão duas capas que são parafusadas ao “C”, firmando o conjunto

neste local. Nas imagens que seguem, são mostrados os tubos. Os outros dois

parafusos pegam na base do amortecedor.

O

conjunto como está sendo mostrado na imagem que segue, é facilmente deslocado

por uma só pessoa, com o auxílio das rodas pegando o conjunto pelo

escapamento.

Esta

configuração permite que se faça o motor, trocando sua cilindrada por

exemplo, no local, bastando para isso, retirar as rodas para facilitar o serviço.

A manutenção fica muito fácil. No caso de troca do virabrequim, o motor tem

que ser retirado.

Feito

isso, pode-se colocar a parte traseira, que é removida com 2 parafusos na sua

articulação.

Vale salientar, que tanto a

lanterna traseira como a lanterna dianteira, possuem uma proteção em fibra de

vidro, contra a água jogada pelos pneus, com isso mesmo em dias de chuva, pouquíssima

água atinge as lanternas.

As 2

peças retangular que existem no para-choque dianteiro, são para poder usar a

barra de transporte, “towbar”,, cujo fixação do para-choque exigiu uma

modificação de forma a permitir o giro da frente total da carroçaria bem como

reforço para movimentos laterais, que ocorrem ao se rebocar o bug.

Posteriormente, por ter

dificuldades de comprar câmaras para este pneu, optei por mudar os aros e

pneus, usando uma medida de aro 15. Desta forma, os pneus agora já são sem câmaras.

No nosso mercado, não existe muita opção de roda, e percebi que as mesmas

ficariam 100 mm aproximadamente para fora dos para-lamas.

Como não gosto de andar irregular, optei por cortar os para-lamas e

alarga-los, conforme se vê nas imagens que seguem.

Pouca

massa plástica foi usada. Sempre que faltava material, preenchia com fibra de

vidro, evitando trincas no futuro. Depois foi aplicado o Gel Colt, o fundo e a

pintura.

Neste

bug, está instalado um sistema bem simples, que permite que na estrada eu

dirija usando uma alavanca ao lado do banco, um pequeno manche tipo usado em

alguns aviões. Nas imagens que seguem pode se ver como foi feito. Vale

salientar, que existe um sistema de arraste, que caso o manche trave em algum

lugar, se eu forçar o volante ele aciona normalmente a roda, fazendo deslizar a

haste do manche, ou seja, o volante sempre tem prioridade. E posso acoplar e

desacoplar a manche simplesmente puxando ou empurrando a alavanca em 10 mm.

Na

imagem que segue, pode se ver a alavanca desacoplada.

Nesta

próxima imagem, o sistema está acoplado e ao se mover a alavanca a roda se

move.

A próxima

imagem mostra uma parte da haste que vai para frente para acionar a coluna de

direção. Na barra de aço rebaixada e na braçadeira que fixa a barra ao tubo,

está o local onde ao se acionar o volante com um pouco mais de força, a barra

escorrega no tubo, permitindo que se a alavanca trave por qualquer motivo, o

volante pode ser acionado em função do escorregamento desta barra. O aperto

desta braçadeira regula esta carga. Um detalhe, é que esta barra e tubo são

zincados, (estão com uma tinta em cima da zincagem) para evitar ferrugem, e o

local do escorregamento está com graxa no seu contato, de forma que ela sempre

escorregue se a carga for maior que determinado valor.

Aqui a polia de baixo envia o

movimento para a coluna de direção, que vai para a caixa de direção. O

sistema que está na polia da parte de cima, permite que eu desacople totalmente

o sistema caso deseje.

Já

há algum tempo atrás fiz uma gaiola com motor passat, conforme pode ser visto

nas imagens que segue. Nesta gaiola, a manutenção não foi levada em conta, a

ainda hoje, quando tenho que fazer algum trabalho nela, pago meus pecados. Tendo

em vista isso, para o Bug procurei facilitar ao máximo a manutenção.

A

manutenção sempre foi uma preocupação na construção deste bug, aqui da

para ver como se pode acessar a parte elétrica atrás do painel. Ela fica

exposta ao se elevar a frente.

Veja que a pedaleira é

facilmente acessada.

O

mesmo vale para o tanque de combustível, que mesmo estando totalmente cheio,

pode-se levantar a frente sem que este vase.

Vale

salientar, que a alimentação passa pelo tubo que está abaixo do tanque, e que

ao abrir a frente este apenas torce, e desta forma pode suportar por anos, sem

ruptura do mesmo.

O

escapamento, a cada 2 anos eu tinha que trocá-lo, pois o perdia por causa da

ferrugem. Desta forma, optei por fazê-lo de inox. O inox ideal seria o 321, mas

não é facilmente encontrado por aqui e assim optei pelo 316L, com baixo

carbono, e com pouca chance de ocorrer a corrosão Inter granular na região

soldada. O desenho do escapamento, com as pontas saindo pelo lado, foi motivado

por uma carenagem que o motor possui. O desenho dele também permite que as válvulas

sejam facilmente acessadas em caso de regulagem, o volante do alternador fique

acessível, bem como a bomba de óleo. A manutenção foi levada em consideração.

O desenho do escapamento é no sistema cruzado. As pontas ficam dentro do

para-choque. Como ele ficou muito evidente, achei melhor colocar um abafador,

que eu mesmo fabriquei também. O escapamento foi feito partido de curvas

prontas.

A mola da imagem acima, é o que

mantem o escapamento unido, sem que haja trincas. Isso é usado em corridas e

alguns aviões.

A imagem que segue, é mostrado o

bug pronto mas ainda com a capota de lona.

Na

imagem que segue, as abas ao lado do para-brisa podem ser removidas, mas

permitem que se trafegue em dias com chuva leve, sem molhar o condutor.

Esta

foto foi tirada, em uma parada na volta de Curitiba para São Paulo. O dia

estava chuvoso, mas não me molhava.

Como gosto de viajar a noite, os

faróis de led seguram muito bem a luminosidade, e em emergência uso os

auxiliares retangulares, que também são muito bons.